在過去的幾年里,零件制造技術(shù)得到了很大的發(fā)展,以適應(yīng)各個生產(chǎn)部門不斷變化的需求。機加工是主要技術(shù)之一,它是通過從原材料中去除刨花以制造高精度零件來完成的。過去,使用相對簡單的3軸加工工具來執(zhí)行此操作,但現(xiàn)在使用數(shù)控(CNC)5軸加工已大大現(xiàn)代化。但這兩種加工技術(shù)需要什么?區(qū)分三軸加工和五軸加工的主要因素有哪些?在這篇文章中,你將找到答案。

銑削是CNC精密加工中使用的一項重要技術(shù)應(yīng)用于醫(yī)療、航空航天、光學和機械零件。銑削使用旋轉(zhuǎn)刀具通過以相對于刀具軸線的角度進給工件來從工件上去除材料。銑床的軸線決定了工件的類型和在工件上可以做的位置。在這里,讓我們來看看3軸、4軸和5軸的區(qū)別,從而為您的零件加工選擇最合適的加工技術(shù)。

三軸加工

三軸加工是制造機械零件最廣泛使用的技術(shù)之一。幾十年來,它為制造商和工業(yè)領(lǐng)域的其他參與者以及建筑、設(shè)計和藝術(shù)等許多其他領(lǐng)域的參與者所熟知。使用傳統(tǒng)的加工工具,例如銑床,這是一個相對簡單的過程,可以在三個軸(X、Y和Z)上加工材料。然后,加工工具繼續(xù)在對應(yīng)于平面軸的三個基本方向上去除刨花。它非常適用于不太深的零件,但在嘗試處理較深且腔體較窄的零件時,這種技術(shù)受到很大限制。這樣,工作會變得非常費力并產(chǎn)生不完美的表面效果。

3軸銑削是旋轉(zhuǎn)鏜削實踐的發(fā)展,旋轉(zhuǎn)鏜削是X軸和Y軸上的銑削工藝。在三軸加工中,工件保持靜止,而刀具沿三個軸移動以銑削零件。三軸加工仍然是制造機器零件最廣泛使用的技術(shù)之一,可用于自動/交互式操作、銑削、鉆孔和切割鋒利的邊緣。由于3軸加工只能在3軸上進行,所以比較簡單,可以從后到前、從側(cè)面到側(cè)面、從上到下去除材料。

盡管這是最基本的加工過程,但三軸加工可能是您的加工項目的理想選擇,具體取決于生產(chǎn)運行的規(guī)模、工件要求、精度和光潔度限制、使用的材料以及您的抓取能力。

四軸加工

4軸銑削涉及與3軸加工相同的過程,其中使用切削工具從工件上去除材料以創(chuàng)建所需的形狀和輪廓。但是,在四軸加工中,銑削是在附加軸上進行的。4軸CNC機床像3軸機床一樣在X、Y和Z軸上運行,但它也包括圍繞X軸(稱為A軸)的旋轉(zhuǎn)。這是我們加工過程中添加的第4個軸。在大多數(shù)情況下,工件將旋轉(zhuǎn)以允許圍繞B軸進行切割。

當您需要在工件的側(cè)面或圓柱體上打孔或切孔時,四軸銑削非常有用。他們可以根據(jù)計算機的數(shù)字輸入提供快速高效的工作,以獲得準確的結(jié)果。

隨著新需求的出現(xiàn)和新的計算機輔助制造技術(shù)(CAM)的引入,開發(fā)了3+1軸、3+2軸和5軸的新加工技術(shù)。

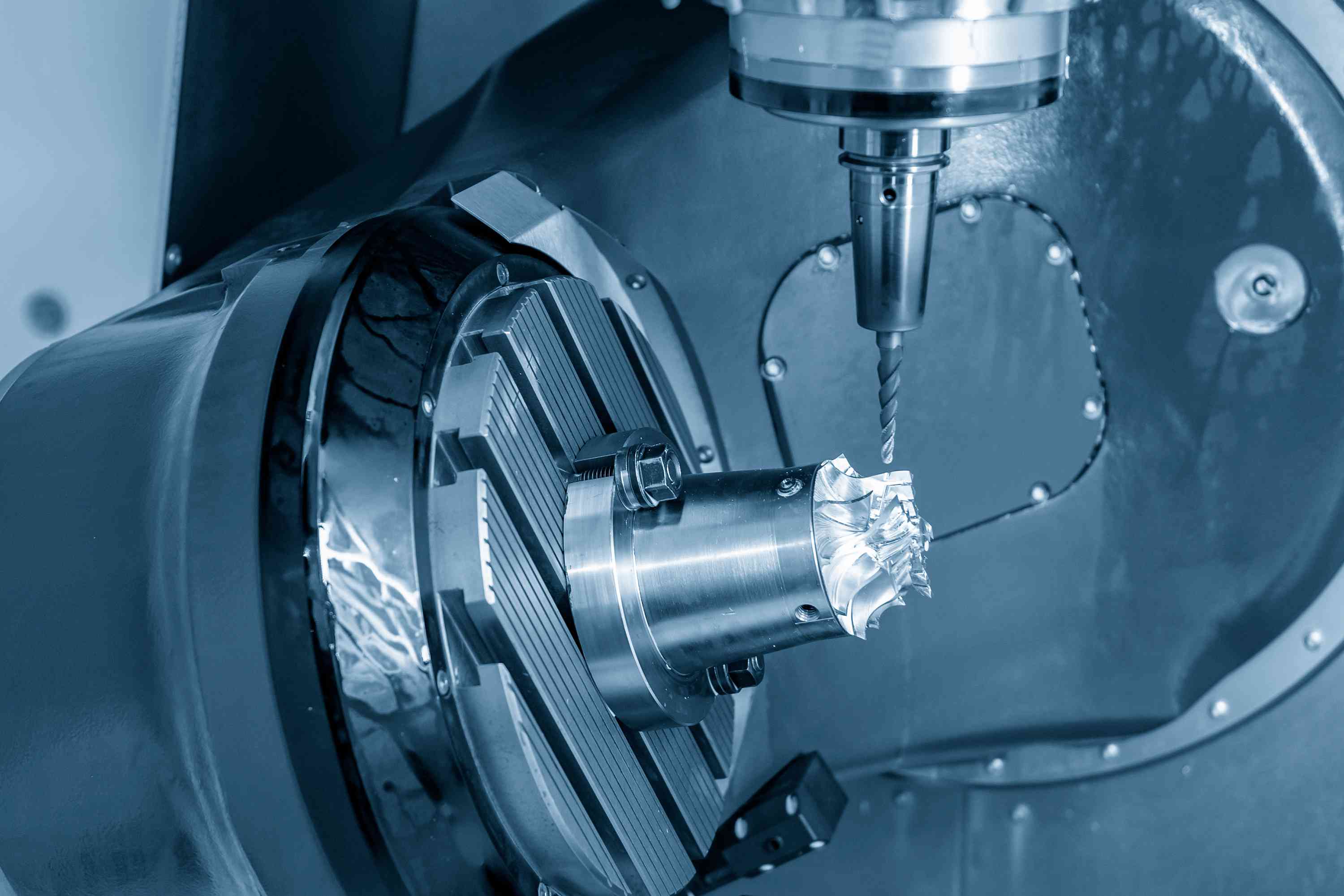

五軸加工

更先進的技術(shù)五軸加工顧名思義,就是用一種刀具在五個不同方向上運動,分別對應(yīng)三個直線X、Y、Z軸,并增加了A和B兩個軸,工具軸旋轉(zhuǎn)。使用這種配置,可以從各個方向訪問零件,并且可以在一次操作中從五個側(cè)面進行加工。

與三軸加工不同,該技術(shù)非常適用于由硬質(zhì)材料制成的較深零件,并通過使用較短的加工工具確保高精度。加工速度也更快,同時減少了刀具振動。另外,雖然三軸加工的操作比較簡單,但五軸加工需要較長的準備時間,但需要的材料加工較少。

3+2加工中心

獲得零件五個面的最簡單和最便宜的方法是使用3+2機器配置。對于中小型機器,通常意味著三軸加工使用可傾斜的回轉(zhuǎn)工作臺來定位零件。當然,這可以通過標準三軸加工中心上的輔助二軸工作臺來完成。然而,帶有集成傾斜工作臺的機器可以提供更好的加工性能,并且更容易設(shè)置和編程。

使用3+2加工中心,在加工零件時鎖定第四軸和第五軸。盡管如此,幾乎所有工件的平面都可以顯示在主軸上,而且令人驚訝的是,復(fù)雜的零件也可以高效切割。

在AIXI硬件的情況下,完整的五軸控制的主要優(yōu)點是您現(xiàn)在可以動態(tài)地將刀具傾斜到狹縫中,遠離干涉區(qū)域,或者在進給傾斜或自由流動的刀具時保持刀具矢量不變表面。這就是為什么五軸加工如此廣泛地應(yīng)用于航空航天部件、骨科和其他具有彎曲功能的零件的原因。

對于其他幾個零件,五個軸有助于更有效地使用刀具。相對于工件表面傾斜刀具可以更好地利用銑槽,銑槽通常用刀具的側(cè)面而不是末端來切削。

此外,采用三軸工藝,球頭立銑刀幾乎沒有其他方法可以創(chuàng)建輪廓表面。為了獲得光滑的表面,需要多次通過并且步長非常小,這可能會花費大量機器時間,并且可能仍需要另一個輔助過程來平滑尖端。在5軸加工中,您甚至可以使用平面立銑刀來創(chuàng)建某些輪廓表面。在有時被稱為“拉刀銑削”的過程中,刀具傾斜到狹縫中,以顯示刀具相對于零件表面的半徑。

完整的五軸控制功能可以更輕松地訪問零件的更多功能,因為工具可以動態(tài)傾斜遠離零件上的干涉區(qū)域。完整的五軸控制讓您有機會細化難以觸及的特征,例如凹槽或凸臺的拐角,并在此過程中創(chuàng)建更光滑的表面。此功能消除了二次加工的需要,例如模具加工中的電火花放電加工。

數(shù)控技術(shù)是制造業(yè)自動化、柔性化和集成化生產(chǎn)的基礎(chǔ)。它是現(xiàn)代制造技術(shù)的核心,是提高制造業(yè)產(chǎn)品質(zhì)量和勞動生產(chǎn)率不可缺少的手段。

為何選擇五軸加工?

有些人錯誤地認為五軸技術(shù)只適用于最復(fù)雜的零件。盡管它在這方面表現(xiàn)出色,但大多數(shù)應(yīng)用程序僅用于在一次設(shè)置中加工工件的五個側(cè)面。對于三軸加工,該作業(yè)可能需要兩個、三個或更多設(shè)置才能獲得零件的所有特征。除了每次重新定位零件時可能出現(xiàn)的錯誤外,使用一體化方法可以消除這些其他設(shè)置。由于這些原因,使用五軸機床的原因很簡單,大大減少了整體設(shè)置、機床時間和夾具。

五軸加工的另一個固有優(yōu)勢是它可以使用更短的刀具,因為刀具/刀架組合可以從工件上的表面或特征傾斜,否則會產(chǎn)生干擾。這在模具和模具加工中尤其重要,在這些加工中,通常使用刀柄延伸來到達深腔表面。更短的刀具可減少振動,從而實現(xiàn)更大或更快的切削、更好的表面光潔度和更長的刀具壽命。

特別是對于車間來說,五軸加工可以從固體材料中切割出復(fù)雜的零件,否則可能需要鑄造。這允許快速對高價值零件進行短期加工和原型制作。這是將商店與低技術(shù)競爭對手區(qū)分開來并建立更有利可圖的業(yè)務(wù)的絕佳機會。

五軸加工的優(yōu)勢

5軸加工包括用于4軸加工的所有軸和一個附加的旋轉(zhuǎn)軸。5軸銑床是當今最好的數(shù)控銑床,可為人造骨骼、航空航天產(chǎn)品、鈦板、油氣機械零件、汽車模具、醫(yī)療、建筑和軍工產(chǎn)品制造精密復(fù)雜的零件。5軸銑床中的第五軸圍繞B軸,而B軸在XYZ平面內(nèi)圍繞Y軸旋轉(zhuǎn)。這種多維旋轉(zhuǎn)和刀具運動使B軸在工件生產(chǎn)中具有無與倫比的精度、光潔度和速度。5軸加工生產(chǎn)非常復(fù)雜的零件,這就是為什么它在航空航天應(yīng)用等高級應(yīng)用中如此重要的原因。

然而,五軸加工也變得越來越流行,因為它提供了單步加工選項(縮短交貨時間),更好地訪問零件幾何形狀,并通過傾斜工作臺提高刀具壽命和加工效率。

在過去的幾年中,已經(jīng)開發(fā)了許多硬件和軟件,以提供完全基于計算機的5軸加工加工工具控制。這些數(shù)字控制使高效處理各種材料和高精度表面成為可能。這種計算機輔助制造(CAM)還允許該過程部分或完全自動化。除了高質(zhì)量、精密的產(chǎn)品外,這項技術(shù)還有許多優(yōu)點。比如更快的加工速度、更高的產(chǎn)量和制造超大型零件的能力。

數(shù)控機械的應(yīng)用范圍:

1、數(shù)控磨床:數(shù)控超精密磨床、高速高精度曲軸磨床和凸輪軸磨床、各種高精度高速專用磨床等,滿足精密超精密磨床的需求。精密加工。

2、數(shù)控電加工機床:大型精密數(shù)控電火花機床、數(shù)控低速線切割機床、精密小孔電加工機床等,主要滿足大型及精密模具加工、精密零件加工、錐形或異形孔航天、航空等行業(yè)的加工及特殊需要。

3、CNC金屬成型機床(鍛壓設(shè)備):CNC高速精密鈑金沖壓設(shè)備、激光切割復(fù)合機、CNC強力旋壓機等,主要滿足鈑金大批量生產(chǎn)的需要汽車、摩托車、電子信息產(chǎn)業(yè)、家電等行業(yè)以及汽車輪轂和軍工行業(yè)各種薄壁、高強度、高精度旋轉(zhuǎn)零件的加工需求。

4、數(shù)控專用機床及生產(chǎn)線:柔性加工自動化生產(chǎn)線(FMS/FMC)及各種專用數(shù)控機床,此類生產(chǎn)線適用于汽車、家電等行業(yè)加工氣缸、氣缸蓋、變速箱、等多品種批量外殼、箱體零件加工需要。

5、高速、精密數(shù)控車床、車削中心和多軸組合加工機床。主要滿足航天、航空、儀器儀表、儀器儀表、電子信息和生物工程等行業(yè)的需求。

6、高速、高精度數(shù)控銑鏜床和高速、高精度立式臥式加工中心。主要滿足汽車發(fā)動機缸蓋及航空航天、高科技行業(yè)的大型復(fù)雜結(jié)構(gòu)支架、外殼、機柜、輕金屬材料及精密零件的需求。

7、重型、超重型數(shù)控機床:數(shù)控落地銑鏜床、重型數(shù)控龍門鏜銑床和龍門加工中心、重型數(shù)控臥式和立式車床、數(shù)控重型滾齒機等,該類產(chǎn)品滿足能源、航空航天、軍工、船舶主機制造、重型機械制造、大型模具加工、汽輪機氣缸等工業(yè)零件加工需求。

選擇瑞盛精密,我們使用的制造技術(shù)將會十分適合您不同項目的需求。我們可以根據(jù)需要使用3軸、4軸或5軸加工,以確保在包括塑料、有機玻璃、聚苯乙烯、木材、泡沫、MDF等在內(nèi)的各種非金屬材料上實現(xiàn)真正定制的結(jié)果。此外,通過數(shù)字切割,我們的團隊還為您的項目提供全面的支持,從3D掃描到將其變?yōu)楝F(xiàn)實。如需專家建議,請聯(lián)系我們的專業(yè)精密工程師,以找到適合您需求的匹配項。