隨著現代工業的發展和需求的不斷提升,精密加工已呈現專業化發展方向,對零部件精度要求和機構設計的微型化需求越來越高。DeburringTec去毛刺&表面精加工展專注于如何實現“高速·高效·精密·微細·自動化·綠色化”的現代精密加工技術體系,推出系列前沿創新的技術、工藝、設備和應用,為工業零部件去毛刺、表面精加工與精密清洗等表面處理提供高效和可持續的技術與案例參考。

由特斯拉、比亞迪和其他各種電動汽車 (EV) 等開拓者發起的電動汽車革命已經獲得了不可阻擋的勢頭。同時,隨著消費者對電動汽車的需求持續上升,原始設備制造商和供應商將需要更積極地轉向設計合理的生產線。

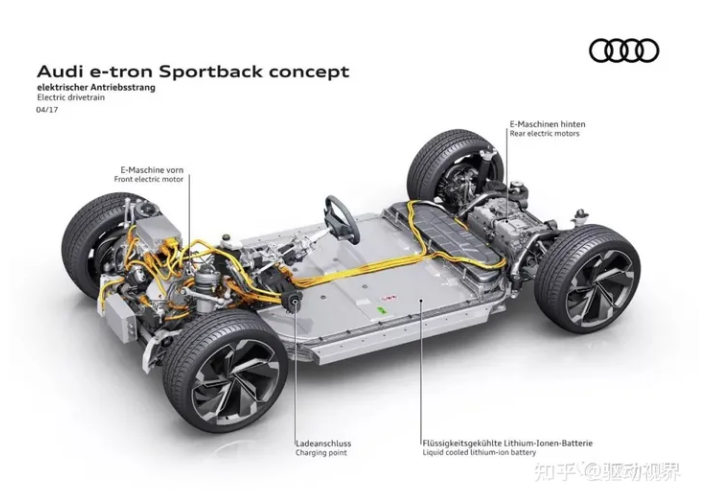

電動汽車總體趨勢將是金屬零件數量大大減少,但在加工汽車零件時,對更高質量表面光潔度和公差的要求會隨著零件復雜性的增加而增加。為汽車行業的原始設備制造商供貨的企業需要使其客戶群多樣化,并尋求其他行業以確保產能不會出現災難性損失。新能源汽車動力電池、底盤、外殼、觸摸屏、電機、馬達均涉及精密加工,新能源汽車生產線的建設催生大量對精密加工中心的需求。

駕乘體驗以及市場追利需求破事原始設備制造商及其供應商正在改變制造的組件以及它們的制造方式。我們列出了電動汽車行業對加工汽車零件的一些要求如下。

電池制造——電池制造將成為未來電動汽車生產的瓶頸。特斯拉預見到了這一點,并計劃通過建造稱為超級工廠的電池制造中心來減輕這種影響。汽車公司將需要涉足電池生產,因為市場已經因全球電動汽車采用有限而變得緊張。比亞迪還承擔了電池組的制造。電池生產并非易事,需要精密加工,只有先進的數控銑床、車床和磨床才能實現。

動力總成制造——電動汽車的動力總成遠沒有典型的內燃機動力總成復雜。原始設備制造商及其供應商將能夠過渡到制造這些傳動系統,而對其現有機器和工藝的改動很小,盡管產量較小。

車身面板——這些面板是通過將金屬板沖壓或拉制成所需形狀的模具來制造的,以制造現代乘用車的復雜形式。用于此過程的模具是使用 5 軸機器加工的。一旦制造過渡到電動汽車,這個過程就不會改變。

更高的質量——由于電動汽車的相對簡單性和由此產生的低維護要求,重點將轉向生產更高質量的零件。為了使機加工零件的使用壽命與電動汽車的電子部件一樣長,它們需要使用能夠滿足所需精度和可重復性的機械制造。

輕量化——電動汽車對超重非常敏感,因此零件需要由輕質航空航天材料制造。還將使用生成設計和拓撲優化等優化技術設計零件。由于這些算法會產生復雜的有機形狀,因此這些復雜的零件將比傳統的汽車零件需要更多的時間來制造。

低噪音——電動汽車在設計上很安靜。但是,如果加工不良的零件產生過大的噪音,則浸沒會中斷。獲得降低噪音所需的表面光潔度的最簡單方法之一是使用可以達到所需公差的專用磨床。

那么有沒有滿足上述所有要求的精密加工方法?答案是有,精密磨削便是最具代表性的技術路線之一。

精密磨削的概念

精密磨削(Precision Grinding)是一種注重精度的磨削形式。在金屬零件具有緊密公差的地方,它被用來獲得高表面質量的光潔度。它能夠完全精確地磨削小尺寸,比如小到0.25到0.50毫米的深度。這種精度在誤差范圍很小以及需要更好精加工材料的加工領域。例如:

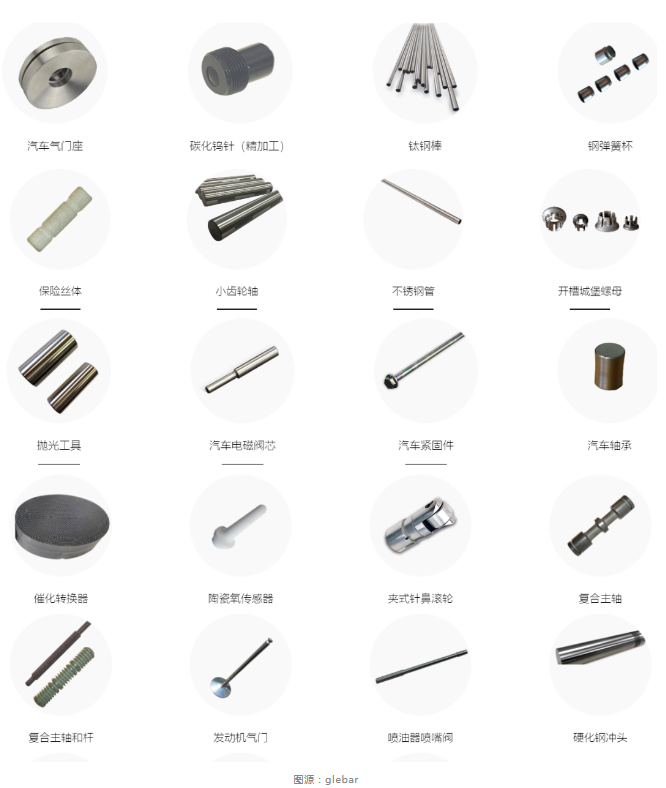

汽車零部件(軸承座和齒輪輪廓)、醫療器械、科學儀器和航空機械部件等。

精密磨削多才多藝,能夠處理各種材料,并遵循其規格制造優質部件,例如:

不銹鋼、鋁、工具鋼、模具鋼、黃銅、銅、鎂、鉑、鉭和鈷,以及陶瓷、復合材料、鐵氧體、橡膠和塑料。